在节能减排和性能提升的双重推动下,汽车轻量化已经成为不可逆转的发展趋势。汽车轻量化能够有效改善燃油经济性、减少污染物和降低汽车碳排放,汽车行业为此付出了诸多努力。

汽车轻量化概述

在《中国制造2025》关于汽车发展的整体规划中,强调了“轻量化仍然是重中之重”。“轻量化”已成为国家的重要战略,越来越多的研究机构和汽车企业将其研究工作的重点放在汽车轻量化上,汽车轻量化已经成为世界各国汽车制造商最新核心竞争力的体现。

当前,新能源汽车被列为“国家战略性新兴产业”,国家也密集出台了多项扶持新能源汽车发展的相关政策,在此背景下,我国的新能源汽车产业驶入快车道。研究结果表明,新能源汽车车身质量、电池能量密度与续驶里程存在重要的关系,其中整车轻量化以提高电池能量密度是提高续驶里程和降低生产成本的基本技术方案。

汽车轻量化已成为传统汽车和新能源汽车领域的共性技术。但新能源汽车搭载了“三电”系统和大量智能化设备,相对传统汽车增重比较大,因而对轻量化的需求更为迫切,甚至对轻量化的要求更高。

汽车轻量化有结构、材料、工艺三条技术路径,其中,设计是龙头,材料是基础,工艺是纽带;装备是保证。尽管目前汽车轻量化已有明确的目标,但轻量化发展所面临的挑战依然广泛存在,而解决挑战的重中之重在于如何实现持续的技术创新。汽车轻量化技术是在考虑生产成本和生产效率的前提下,汽车整车和零部件结构的优化创新和轻质材料的应用,以及由此带来的装备和工艺创新。

汽车轻量化并非简单地将汽车小型化,也并非是单纯地减少车身和零部件的质量,而是在保证汽车性能的前提下,在减重、性能、节能和成本之间寻求平衡。这需要主机厂和系统供应商相互配合进行交互设计,对材料、制造工艺和应用场合进行全面分析,以实现在给定的边界条件下实现所需要的功能,因此汽车轻量化是一个系统工程。

汽车轻量化设计和工程应该是不同材料、不同专业的优势集成,而汽车轻量化材料随着科技的进步呈现出多元化的发展趋势。在质量、强度和刚度要求不断提高的前提下,汽车轻量化的道路充满机遇和挑战。

车用材料产业是汽车工业发展的有力支撑,车用轻质材料是行业未来发展的重要方向。镁合金比铝合金轻33% ,比钢轻 75% ,具有良好的减振性、导电性、导热性和压铸性能。镁合金压铸率先在汽车上得到了较广泛的应用,但由于镁合金自身耐腐蚀性、耐热性、可焊性较差以及不易塑形加工等原因,在汽车上的材料使用占比还比较低。我国镁资源丰富,原镁产量世界第一,开发镁合金在汽车上的应用有得天独厚的综合优势。虽然我国对镁合金的研发尚处于初期阶段,但是成本优势及本土市场规模优势将是我们大力开发镁合金应用的驱动力。

总之,汽车轻量化是系统工程,它以整车性能、质量、结构、价格等因素为前提条件,综合考虑了集设计、材料和加工成形技术为有机整体,也是衡量一个国家汽车技术水平的关键。

我国镁产业现状

镁合金是目前实际应用中最轻的金属结构材料,具有较高的比强度和比刚度以及优良的阻尼性、切削加工性、导热性、电磁屏蔽性和减振性,是交通工具、航空航天、军工及生活消费类产品的首选轻量化迭代材料,被誉为“21世纪的绿色工程材料”。

我国的原镁产量居世界首位,是“镁”的资源大国、生产大国和出口大国,但产业发展极不平衡,镁合金材料的应用严重滞后,加快镁材料的开发和应用对其可持续发展具有战略意义。

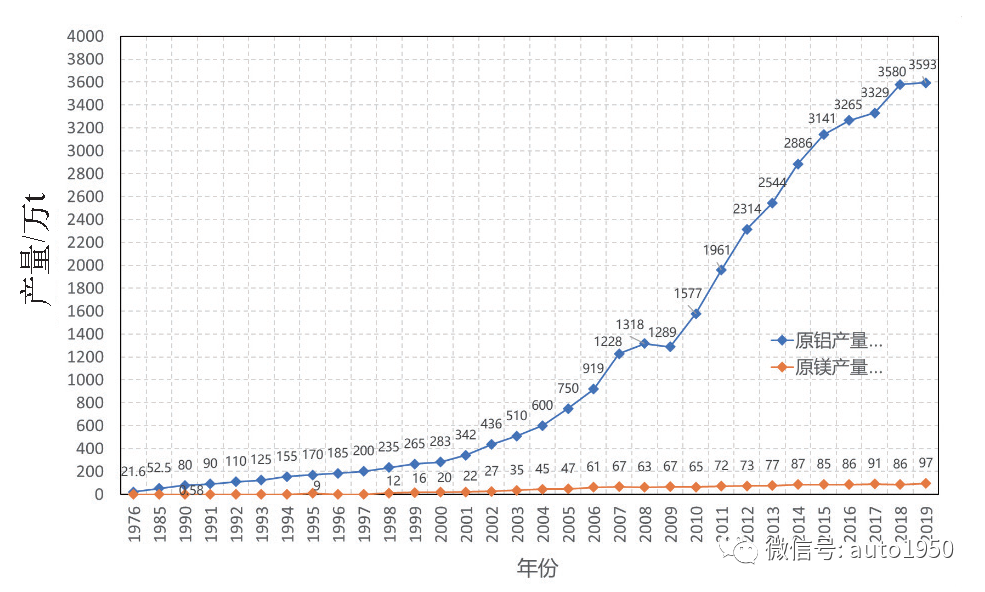

作为最轻的金属结构材料,镁合金的未来市场必然会与铝产生很大的交集甚至竞争,镁和铝有较强的可比性。两种材料的年产量及发展如图1所示,2019年中国原铝产量是原镁的37倍,中国镁业的体量远远小于铝。

图1 我国历年原铝、原镁的产量

我国镁行业最大的消费领域是冶金领域。在此领域,镁用作铝合金添加元素、金属还原、炼钢脱硫以及球铁球化剂等冶金原料使用。2019年,我国原镁产量约97万t,国内消费量48.5万t,其中冶金领域消费31.3万t,工程应用领域(依次为交通工具、3C产品、国防等)消费16万t。

上述数据说明,我国镁作为工程材料应用才刚刚起步,如何通过全面创新提高镁合金产品竞争力,大幅度提升镁在工程领域的应用是迫在眉睫的问题,而汽车轻量化则为我国镁业提供了巨大的发展机会。

当前,汽车行业的镁合金零备件大部分采用压铸工艺生产,例如壳体、支架类零件。由于镁合金是密排六方晶格结构,其室温塑性较差,塑性加工难度大、成本高,因此镁合金加工材,尤其是轧制、挤压材的应用远少于铸件,但采用锻造工艺生产的镁合金轮毂锻已开始少量应用。因此,开发新的变形镁合金和塑性加工新工艺是镁业的长期目标,生产高质量的板、棒、管、型等加工材是未来更长远的发展趋势。可以预见,随着镁合金塑性加工技术和成本瓶颈的逐渐突破,镁合金加工材在汽车轻量化领域有巨大的发展空间。

虽然我国镁产业在国际地位、产业规模和技术水平等方面已经取得了很大的进步,但综合来看,我国镁行业仍面临企业数量多、规模小、布局分散、技术装备水平参差不齐以及专业和管理人才短缺等问题,当前的镁合金及其加工产品还不足以支撑下游市场大规模应用的需求。因此,中国镁业需要进一步调整和转型升级,向着产业集群化、规模化、专业化和标准化等方向发展。

未来汽车市场对镁合金材料

有巨大的需求

1. 未来汽车市场需求预测

2016年,我国节能与新能源汽车发展战略咨询委员会发布的节能与新能源汽车技术路线图中预计,我国新能源汽车单车使用镁合金量2030年将达到45kg。据行业专家预测,在2030年,我国汽车总产量将达到3800万~4000万辆,新能源汽车总产量将达到汽车总产量的40%~50%。按年产1500万辆保守估算,我国2030年新能源汽车使用镁合金总量将达到67.5万t,如果加上燃油汽车,则使用量更高,预计达100万t。无论汽车用镁合金零部件采用铸造还是塑性加工工艺,考虑到加工过程的材料利用率,镁合金的消耗量预计为汽车使用量的2倍,届时汽车行业对镁合金的年需求量将达200万t,这仅仅是内需。

2. 镁产业的现状及对策

汽车行业未来对镁合金材料的需求将给我国镁业带来很大的发展空间。如前所述,我国工程应用中镁的年消费量还不足20万t,以此按工艺推算,我国镁合金材料的年产生产能力应该不足40万t。根据汽车行业对镁合金材料的消费需求预测,到2030年,我国镁合金的年生产能力必须扩大到当前的5倍,考虑到其他应用领域也在同步增长,实际年生产能力可能要远大于此。

由此可以预测,仅就汽车行业的需求而言,在不到10年的时间里,我国镁合金的年生产能力需要持续增长到当前至少5倍的规模,考虑到废料回收和再利用,实际可能要略小于这个数字。

汽车轻量化将给我国镁产业带来很大的发展机遇,但同时又是巨大的挑战。为了满足未来快速增长的市场需求,我国镁业不仅要解决镁合金的产能问题,更是要解决整个镁产业链联动带来的系统问题,这就需要镁产业不断调整优化产品结构,充分做好向汽车、轨道交通等领域转型升级的布局和实施方案。与此同时,我们要集中各方力量解决镁合金在汽车应用上的关键问题,例如合金种类少、易氧化、耐腐蚀性差、焊接难度大、加工成本高等一系列问题,并加大在新材料、新工艺、新技术等方面的开发力度。

总之,汽车轻量化发展与镁合金材料的应用必将在镁产业链上产生强烈的联动效应,上下游企业需要密切合作,以紧跟全球汽车轻量化的发展步伐。

镁合金废料回收

及再生利用产业的闭环发展

从节能、节约资源、环保等方面看,废料回收及再生利用是时代的要求。目前,我国镁行业在镁合金废料回收及再生利用领域还没有形成完善的标准和再生体系,一般由镁合金厂或压铸厂自行回收解决。随着镁合金应用的不断发展,镁合金废料量也越来越大,镁合金废料回收及再生产业的闭环发展必将要提到议事日程上来,如图2所示。

图2 镁产业链废料回收及再利用闭环发展

镁合金废料直接重熔将显著增加产品的杂质含量,进而影响其性能。随着对镁合金加工产品的要求越来越高,未来将由专业化的处理厂按照严格的工艺规范进行镁的回收及处理,以去除分型剂、氧化物和金属杂质等不纯物,使废料的品质经回收再生后达到再利用合金锭的水准,这往往是衡量镁行业是否具有国际竞争力的重要因素。

对于镁废料的回收及再生利用,今后研究开发工作的重点是:开发有效的杂质去除技术和建立质量评价体系;开发从复合材料和异种材料组合的废料中分离金属的技术;建立更广泛的废弃料分级及经济回收的社会体系。

除了回收再生,也可使用废料来制造泡沫镁合金材料。泡沫材料具有特殊压缩性能,因此是极佳的吸振轻量化材料,例如汽车保险杠内的填充材料。发泡合金对于材料的品质要求较低,是镁合金废料再利用的其他出路。